W ostatnich dziesięcioleciach nastąpił znaczący rozwój rozwiązań przepływu produkcji. Od spawanych konstrukcji stalowych o zróżnicowanej jakości i długim czasie wytworzenia po wysokiej jakości zautomatyzowane rozwiązania przepływu, charakteryzujące się wysokimi prędkościami i wydajnością zapewniającą dużą efektywność całkowitą. W dzisiejszym artykule opowiem o historii rozwoju rozwiązań przepływu produkcji i jego wpływie na przemysł wytwórczy.

Jakość przenośników w połowie XX wieku

W połowie XX wieku funkcję przenośników pełniły niemal wyłącznie spawane konstrukcje ze stali. Były dość ciężkie i nieporęczne, a kiedy przestawały być potrzebne, fabrykanci wynosili je na tyły zakładów, gdzie powstawało swego rodzaju cmentarzysko. Wiele przedsiębiorstw produkcyjnych projektowało własne rozwiązania transportowe, budowane następnie w niewielkich, zlokalizowanych niepodal zakładach mechanicznych. Stalowym konstrukcjom brakowało elastyczności i jeśli podczas instalacji okazywało się, że dany przenośnik nie pasuje, trzeba było włożyć sporo pracy w jego przerobienie. W najgorszym wypadku transporter okazywał się zbyt krótki i trzeba go było wydłużyć, co było tyle żmudne, co czasochłonne. Terminy dostaw były zatem długie, a jakość samych przenośników nierzadko pozostawiała wiele do życzenia. Ponadto wszystkie transportery były poziome, co determinowało układ fabryk. Jeśli produkty trzeba było przemieścić w pionie z jednego przenośnika na drugi, konieczne było użycie windy.

Rosnący popyt zaowocował powstaniem elastycznych rozwiązań

W latach 80. zaczął kiełkować popyt na wysokiej jakości rozwiązania systemów przenośników. Coraz większą wagę zaczęto przykładać do takich czynników, jak poziom hałasu, długa żywotność i mniejsze zużycie; właśnie wtedy FlexLink rozpoczął projektowanie zautomatyzowanych rozwiązań przepływu. Aby móc spełnić wymagania klientów i dostarczać rozwiązania transportowe na cały świat, zaczęliśmy projektować modułowe systemy transportowe oparte na profilach aluminiowych. Dzięki temu byliśmy w stanie dostarczać globalnie standardowe produkty, które na miejscu mogliśmy zainstalować i dopasować do danego zakładu. Umożliwiło to projektowanie standaryzowanych rozwiązań transportowych o wysokiej elastyczności oraz gwarantowało niezmienną jakość, niezależnie od lokalizacji fabryki klienta. Linia produkcyjna zyskała też nowy wymiar dzięki projektowanym przez nas przenośnikom zdolnym do pracy w układzie poziomym. Trójwymiarowa linia produkcyjna miała wiele zalet, między innymi oszczędzała przestrzeń, dzięki czemu zwiększył się dostęp do maszyn.

Większy nacisk na funkcjonalność linii produkcyjnej

Dziś staramy się jeszcze bardziej ulepszać funkcjonalność rozwiązań transportowych i spełniać stale rosnące wymagania. W przemyśle wytwórczym kładzie się obecnie nacisk na całkowitą efektywność sprzętu (OEE), co oznacza, że produkcją należy sterować w inteligentny sposób w celu zrównoważenia linii i ograniczenia liczby przestojów. Aby możliwe było osiągniągnięcie wysokiego wskaźnika OEE, rozwiązania transportujące powinny cechować się dynamicznie różnicowalną prędkością i wydajnością, wymagać minimum czynności konserwacyjnych i zapewniać wysoki poziom higieny. Coraz więcej klientów koncentruje się także na zrównoważonym rozwoju, co skuktuje wysokim popytem na elektryczne rozwiązania przenośnikowe, ponieważ są bardziej energowydajne niż tradycyjne rozwiązania pneumatyczne.

Przepisy BHP w przemyśle produkcyjnym

Prężny rozwój przemysłu produkcyjnego doprowadził do powstania większej liczby zasad i przepisów dotyczących bezpieczeństwa i higieny pracy. Oznaczenie CE zaowocowało zwiększonym bezpieczeństwem maszyn niż, dajmy na to, przed trzydziestoma laty. Zwiększyły się wymogi odnośnie materiałów i środków chemicznych stosowanych w rozwiązaniach przepływu produkcji. Urządzenia muszą także zapewniać wyższy poziom higieny, co jest szczególnie ważne na przykład w przemyśle spożywczym. To sprawia, że od dostawców przenośników oczekuje się wprowadzania zmian i dostosowywania się do rozwoju rynku.

Wyższa jakość produktu i bardziej opłacalny proces produkcyjny

Postęp ten wymaga wysokich kompetencji w zakresie rozwijania produktu i FlexLink koncentruje się na ewaluacji nowych materiałów i metod wytwarzania. Ponieważ rozwiązania transportowe zaczynają ewoluować w kierunku mechatroniki, stworzyliśmy dział zjamujący się oprogramowaniem, systemami sterowania i ich rozwojem. Pracujemy nad ustandaryzowaniem metod projektowania systemów sterowania, częściowo po to, aby usprawnić jakość naszych produktów, ale też aby obniżyć koszt, zminimalizować konieczność programowania i skrócić czas realizacji systemów. W ciągu 15 lat udoskonaliliśmy także umiejętność nadzorowania i optymalizowania linii produkcyjnych naszych klientów.

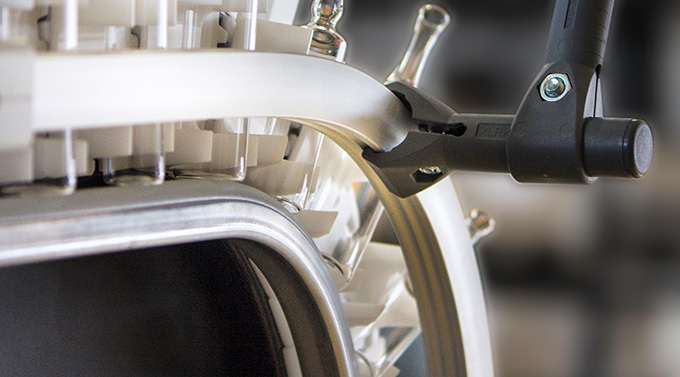

Koncentrujemy się na projektowaniu produktów przy użyciu, między innymi, formowania wtryskowego, odlewania ciśnieniowego czy odlewania precyzyjnego w celu nadania produktom jak największej funkcjonalności. Projektowanie rozwiązań z użyciem jak najmniejszej liczby etapów procesu sprawia, że produkcja jest bardziej opłacalna, a produkty zyskują na jakości. Opracowaliśmy własny silnik z wbudowanym sterownikiem i oprogramowaniem do wydajnego sterowania liniami. Dzięki temu przenośniki i funkcje komunikują się z innymi urządzeniami wchodzącymi w skład linii produkcyjnej. Na naszą produkcję znaczny wpływ mają zatem Internet Rzeczy (IoT) i Industry 4.0.

Zautomatyzowane rozwiązania przepływu spełniające wymogi przyszłości

Podsumowując, rozwiązania transportowe znacznie zmieniły się w ostatnich dekadach. Przemysł wytwórczy dąży do płynnej produkcji, a liczba przestojów jest dziś znacznie niższa niż jeszcze czterdzieści lat temu. FlexLink opracowuje zautomatyzowane rozwiązania przepływu od lat 80. XX wieku i stara się spełnić wymagania związane z wysoką jakością urządzeń. Pragniemy jeszcze bardziej udoskonalać nasze rozwiązania, aby móc spełniać oczekiwania klientów także w przyszłości.

Mam nadzieję, że mój artykuł Cię zaciekawił. Jeśli tak, powiadom nas o tym na portalach społecznościowych. Jeśli masz jakiekolwiek pytania lub chcesz dowiedzieć się więcej, skontaktuj się ze mną lub odwiedź naszą stronę.

Dodaj komentarz