Proces produkcyjny w przemyśle optycznym po pierwsze wiąże się z dużym wolumenem, po drugie zaś musi zapewnić identyfikowalność produktów i dostosowywać się do rozwoju rynku. Spoiwem, które scala wszystkie te elementy jest system transportu tacek, który umożliwia elastyczny i opłacalny proces produkcji. W dzisiejszym artykule opiszę wymagania przemysłu optycznego dotyczące urządzeń i udowodnię, że wymogi tej branży można spełnić.

Ewolucja technologiczna i wysokie wolumeny produkcji w przemyśle optycznym

Automatyzacja i sposób transportu tacek w laboratoriach optycznych zmieniały się stopniowo na przestrzeni lat. Proces ewoluował od ręcznego ich przenoszenia, przez stosowanie napędzanych przenośników rolkowych lub grawitacyjnych, do wykorzystania transporterów wyposażonych w łańcuchy z tworzywa sztucznego. Wraz ze zmianami, jakie zaszły w przemyśle optycznym, nastąpiło zwiększenie produkcji. W ciągu kilku lat branża wdrożyła sporo nowych rozwiązań, co zaowocowało rozwojem wielu obszarów tego przemysłu. Obecnie w przemyśle optycznym, dzięki stale poprawiającej się sytuacji gospodarczej, panuje bardzo doba koniunktura.

Przemysł optyczny potrzebował nowych rozwiązań w zakresie transportu tacek

Wraz z rozwojem rynku zmieniło się także środowisko laboratorium optycznego, kiedy nastąpił zwrot ku nowej technologii optycznej i mniej rygorystycznym wymogom dotyczącym obciążeń. W efekcie tych przeobrażeń pojawiło się zapotrzebowanie na nowy system specjalnego zastosowania do transportu tacek, który miał być bardziej wydajny, oszczędzać przestrzeń, generować niższe koszty eksploatacji i inwestycji, a także być łatwy w obsłudze i modyfikacji. Potrzeba nowego rozwiązania dotyczyła nie tylko większych, wydajniejszych laboratoriów, ale także małych, regionalnych jednostek, które wcześniej mogły mieć trudności z uzasadnieniem konieczności inwestycji w automatyzację.

System transportu tacek zaprojektowany specjalnie dla przemysłu optycznego

Vision X™ to jedyny zautomatyzowany system przenośników zaprojektowany specjalnie na potrzeby przemysłu optycznego. Rozwiązanie opiera się na standardowych modułach, skonfigurowanych tak, aby były kompatybilne z najważniejszymi maszynami wykorzystywanymi w branży optycznej. Jedną z najważniejszych cech Vision X™ jest rdzeń systemu, wielofunkcyjny “uniwersalny obracacz tacek”, nazywany pająkiem z uwagi na liczbę przenośników, które można do niego podłączyć. Umożliwia on rozdzielanie tacek na nawet osiem różnych pozycji wejściowych lub wyjściowych, a także na obracanie ich o 180 stopni, co bywa niezbędne dla efektywnego kierowania ruchem. Rdzeń można zainstalować w pozycji pionowej, co podwaja liczbę dostępnych możliwości i pozwala na zaaranżowanie przenośników w wielu różnych konfiguracjach. Obracacz tacek ma za zadanie kontrolować wszystkie połączone przenośniki podające i odbierające; dodatkowo każdy przenośnik jest wyposażony w wyłącznik awaryjny. Dzięki temu rozwiązaniu laboratoria optyczne mają dużą swobodę w aranżnowaniu przebiegów linii.

„To przypominało uczenie się nowego systemu operacyjnego w telefonie komórkowym. Z początku jesteś nieco sfrustrowany, ale zaraz potem nadchodzi ta chwila, kiedy zaczynasz wszystko rozumieć. To ekscytujące, kiedy widzisz pierwsze efekty i chciałbyś sprawdzić, ile jeszcze uda ci się osiągnąć”, powiedział Rodney Remsey, kierownik laboratorium w Classic Optical Laboratories Inc., przedsiębiorstwa które współpracowało z firmą FlexLink i zmieniło manualny system na automatyczny oparty na rozwiązaniu Vision X™.

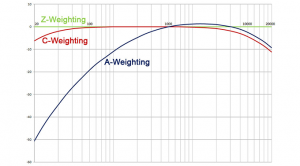

Niski poziom hałasu, wysoka stabilność i delikatny transport wrażliwych produktów

Kolejnym wymogiem laboratoriów optycznych było obniżenie liczby urządzeń używających sprężonego powietrza, ponieważ generują hałas, pył, są skomplikowane w obsłudze i mają dość restrykcyjne wymogi dotyczące konserwacji. System Vision X™ jest wyposażony w wyłączniki elektromagnetyczne zamiast penumatycznych, co wiąże się z tym, że system nie wykorzystuje sprężonego powietrza i jest dzięki temu bardzo cichy. Obok niskiego poziomu hałasu inne zalety systemu to stabilność i delikatny transport wrażliwych produktów. Jego konstrukcja wymaga, aby urządzenia były umiejscowione w niewielkich odstępach, co ma przełożenie na oszczędność przestrzeni w laboratoriach. Skupienie wszystkich tych cech w pojedynczej jednostce umożliwia standaryzację procesu transportu tacek z jednoczenym zachowaniem jego elastyczności. Urządzenie może nawet pełnić funkcję bramki lub przemieszczać produkty pomiędzy poziomami, unosząc wybrane przenośniki.

Istotą tego systemu jest jego prostota – instalacja odbywa się szybko, dzięki czemu czas przestoju można ograniczyć do minimum; w przypadku zmian w procesie produkcji można go łatwo zmodyfikować. Jest więc opłacalnym i niezawodnym urządzeniem do transportu tacek, zapewniającym wysoki poziom produkcji, a zatem ma wszystkie cechy pożądane w przemyśle optycznym.

„Uruchomienie całego systemu kosztowało trochę wysiłku, ale już po instalacji wygenerował on ogromne oszczędności kosztów pracy. W żadnym razie nie bylibyśmy w stanie tak bardzo podnieść poziomu produkcji bez instalacji zautomatyzowanego systemu transportowego” powiedział Remsey.

FlexLink tworzy rozwiązania dostosowane do potrzeb konkretnych branż

Vision X™ jest systemem transportu tacek zaprojektowanym specjalnie na potrzeby przemysłu optycznego. Podczas fazy rozwoju projektu przeprowadziliśmy szczegółowe konsultacje z przedstawicielami branży, a ich efekty połączyliśmy z wieloletnim doświadczeniem w automatyzacji laboratoriów optycznych. Może chciałbyś dowiedzieć się więcej na temat Vision X™ albo produkcji zauomatyzowanych rozwiązań przepływów produkcyjnych? Jeśli tak, odwiedź stronę FlexLink!

Mam nadzieję, że spodobał Ci się mój artykuł o zastosowaniu systemu Vision X™ w przemyśle optycznym oraz że dowiedziałeś się czegoś nowego. Zachęcamy do udostępniania i komentowania tekstu w mediach społecznościowych.

Dodaj komentarz