W produkcji dóbr szybkozbywalnych kluczową rolę odgrywa zrównoważony przepływ produkcji. Stosowanie technologii rozdzielania opartej na ciągłym ruchu o dużej prędkości stanowi rewolucję w zakresie wydajności i otwiera nowe obszary zastosowań w przemyśle wytwórczym. Dzięki wszechstronności i bezproblemowej obsłudze produktów może współpracować z maszynami zarówno na początku jak i na końcu linii, co zwiększa całkowitą wydajności produkcji.

Inteligentny zrównoważony przepływ produkcji w branży dóbr szybkozbywalnych

W branży dóbr szybkozbywalnych szczególne znaczenie ma równoważenie przepływu produkcji. Pojawiło się także zapotrzebowanie na szybkie linie produkcyjne, ponieważ dużą wagę przykłada się do liczby produktów wytwarzanych na minutę. Nierzadko zakład wykorzystuje kilka urządzeń, które pracują niezależnie od siebie i z różnymi prędkościami, w związku z czym potrzebują innych przepływów produkcji. Jeśli urządzenie obsługujące 500 produktów na minutę (ppm) ustawi się przed maszyną o niższej prędkości (250 ppm), to aby zrównoważyć przepływ konieczne będzie rozdzielenie nitki z pierwszego urządzenia na, przykładowo, dwie kolejne i zainstalować dodatkowe urządzenie o prędkości wytwarzania 250 ppm. W przeciwnym wypadku szybsza maszyna nie zapewni dodatkowej produkcji, gdyż kolejne urządzenie stanie się wąskim gardłem.

Nowoczesne technologie w przemyśle wytwórczym

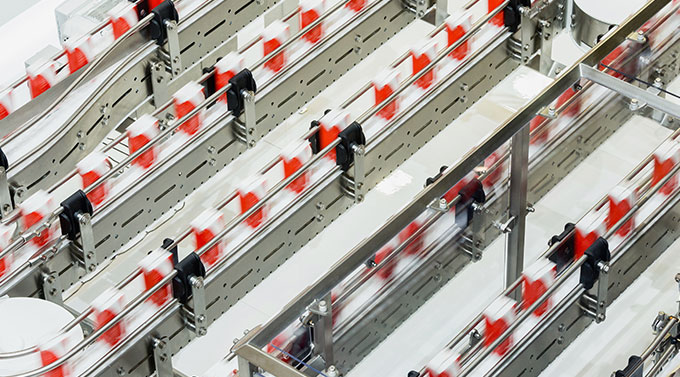

Pracujący z wysoką prędkością rozdzielacz służy do rozmieszczania produktów na linii w procesie produkcji. Najlepiej sprawdza się w branżach o wysokich przepływach, obsługując nawet ponad 1000 produktów na minutę. Wyroby transferowane są zgodnie z procesem przepływu i wymogami odnośnie do wydajności, umożliwiając realizację produkcji na życzenie z większą przepustowością niż kiedykolwiek wcześniej. W połączeniu z możliwością optymalizacji prędkości przenośnika i maszyn, otrzymujemy wyższe wskaźniki produkcji przy jednoczesnym niezakłóconym przepływie produktów.

Zwykle podczas alokacji produktów na linii, jej prędkość obniża się na czas zmiany przepływu, a następnie ponownie zwiększa tempo pracy. Tradycyjne rozwiązanie można porównać do sygnalizacji świetlnej, która, sterując ruchem, jednocześnie powoduje korki i zatory. Natomiast rozdzielacz pracujący w ciągłym ruchu o dużej prędkości generuje ciągłość produkcji, a jego praca przypomina bardziej strumień aut na autostradzie, gdzie ruch odbywa się płynnie z zachowaniem wysokiej prędkości.

Wysoka przepustowość z zachowaniem łagodnej obsługi produktów

Wysoka wydajność rozdzielacza pracującego w ciągłym ruchu o dużej prędkości to wielka zaleta, ponieważ może on obsłużyć ponad 1000 produktów na minutę i rozdzielić je pomiędzy różne nitki bez ich zatrzymywania czy kolejkowania. Kolejną, może nawet większą, zaletą jest delikatna obsługa produktów. Wyroby nie są zatrzymywane, blokowane czy kolejkowane, a transportowane bez zakłóceń i rozdzielane na przenośniku. Rozdzielacz nadaje się do produktów różnych formatów i kształtów oraz łatwo dostosować go do różnych rozmiarów wyrobu. W niewielkim stopniu oddziałuje na produkty, dzięki czemu przyczynia się do zmniejszenia odpadu. Jego nieprzerwane działanie, wysoka wydajność i sposób pracy zapewniają wysokie zagęszczenie produktu na przenośnikach prowadzących do kolejnych maszyn, a to z kolei pozwala na stosowanie kompaktowych układów z krótkimi odcinkami, jak również systemów z mniejszą liczbą przenośnikow pomiędzy urządzeniami.

Wydajny system przenośników w przemyśle wytwórczym

Rodzielacz w technologii DMT™ (Dynamic Motion Transfer) to elastyczne rozwiązanie, które można dostosować do różnych scenariuszy i umożliwiające wydajny przepływ produkcji. Jego kompaktowa konstrukcja pozwala w prosty sposób podnieść wydajność nowych urządzeń, a także oszczędzić przestrzeń, zaś operatorzy zyskują lepszy dostęp do linii. W połączeniu z przyjaznym dla użytkownika panelem HMI (Human Machine Interface), codzienna praca z DMT™ odbywa się w sposób prosty i płynny. Dzięki temu rozwiązaniu przezbrajanie linii wiąże się z jedynie niewielka regulacją, co skutkuje wysoką wydajnością i rentownością linii oraz, w efekcie, podwyższeniem wskaźnika OEE (Overall Equipment Effectiveness – Całkowita Wydajność Sprzętu). Solidna i higieniczna konstrukcja zapewnia długą żywotność i minimum czynności konserwacyjnych. Pomimo wysokiej prędkości pracy, rozwiązanie jest łagodne dla produktów. Dlatego, jeśli pracujesz w przemyśle wykorzystującym linie wysokich prędkości, być może warto zainwestować w rozwiązanie DMT™.

Chciałbyś dowiedzieć się więcej o rozwiązaniu DMT™? Odwiedź naszą stronę lub skontaktuj się bezpośrednio ze mną. Chciałbym usłyszeć Wasze opinie na temat artykułu. Mam nadzieję, że będziemy mogli porozmawiać o nim w mediach społecznościowych.

Dodaj komentarz