Magnus Askerdal pracuje jako Inżynier Projektu w firmie FlexLink, gdzie projektuje komponenty zapewniające efektywne przepływy produkcji. W zamieszczonym niżej wywiadzie Magnus opowiada o swojej pracy z narzędziami projektowymi, o tym, co najbardziej lubi w swojej pracy i jak bardzo drukarka 3D zmieniła pracę nad projektami w firmie FlexLink.

Od początku

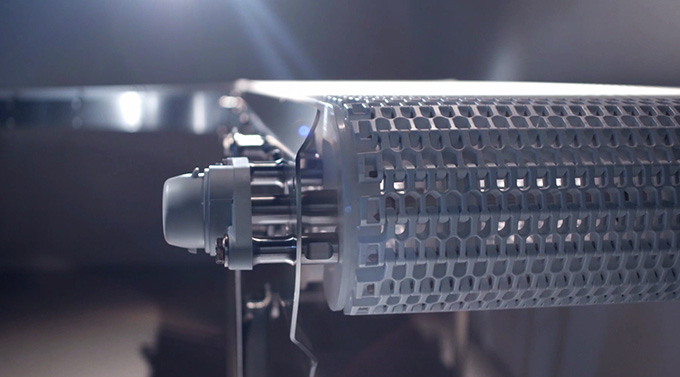

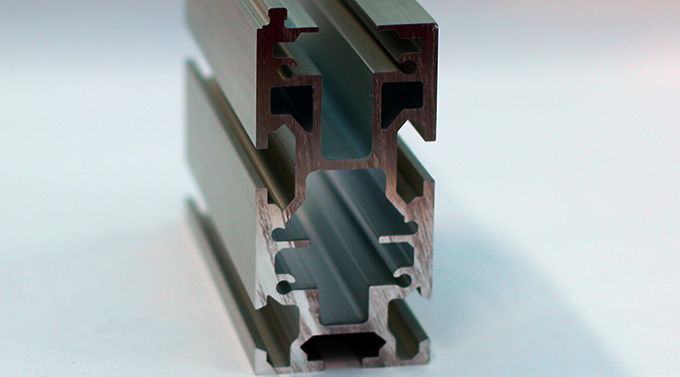

Magnus rozpoczął pracę jako Inżynier Projektu w firmie FlexLink w Szwecji w 2010 roku. „W tamtym czasie zajmowałem się głównie ulepszaniem i projektowaniem komponentów z aluminium. Dziś większość czasu poświęcam projektowaniu nowych części i systemów ze stali nierdzewnej”, zaczyna Magnus.

„Jestem również mocno zaangażowany w przedstawianie nowych produktów np. na targach. Spotkania z klientami, omawianie stojących przed nimi wyzwań i pozyskiwanie opinii na temat naszych rozwiązań pomagają nam stworzyć lepszy produkt. Później edukuję Inżynierów Aplikacji i Projektu w naszej firmie. Opowiadanie o korzyściach, jakie przynoszą klientom i ich firmom komponenty i systemy naszego projektu pomaga lepiej wytłumaczyć im wartość naszych produktów i usług”, kontynuuje Magnus.

Projektowanie w kreatywnym środowisku

„Spędzam całe dnie na opracowywaniu inteligentnych rozwiązań o niskim całkowitym koszcie posiadania”, mówi. „Aby dowiedzieć się, czego klienci potrzebują, odwiedzamy ich zakłady produkcyjne i omawiamy ich wymagania oraz istotne, ich zdaniem, funkcje w procesie produkcyjnym. Kiedy już znamy główne założenia, zaczynam projektować prototyp”, dodaje.

Po zakończeniu prac projektowych Magnus ponownie odwiedza klienta z prototypem, aby upewnić się, że ma on wszystkie wymagane przez niego funkcje. Jeśli obie strony są usatysfakcjonowane, rozpoczyna produkcję rzeczywistego komponentu, który po wytworzeniu przechowuje się w magazynie, by go później sprzedać i dostarczyć do klientów.

„Projektujemy komponenty dla wielu branż, których wymagania mogą się znacząco od siebie różnić. Dzięki temu moja praca nigdy nie jest taka sama, choć nie zawsze też bywa łatwa. Istnieje wiele aspektów, które należy rozważyć przed wyprodukowaniem nowego komponentu: musi sprawdzać się w wielu branżach, musi dać się go produkować w jak największych ilościach oraz montować, przechowywać i transportować”, mówi Magnus.

Nowy sprzęt stwarza nowe możliwości

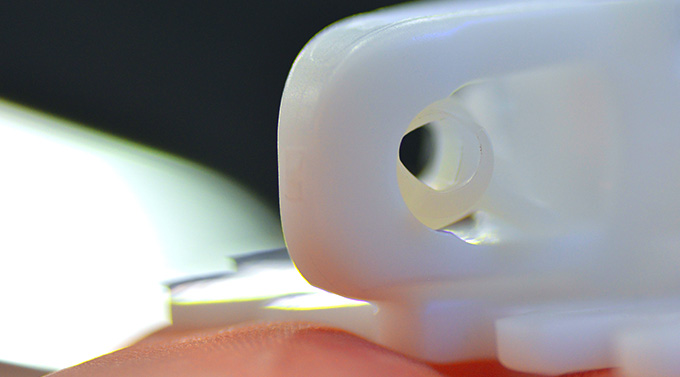

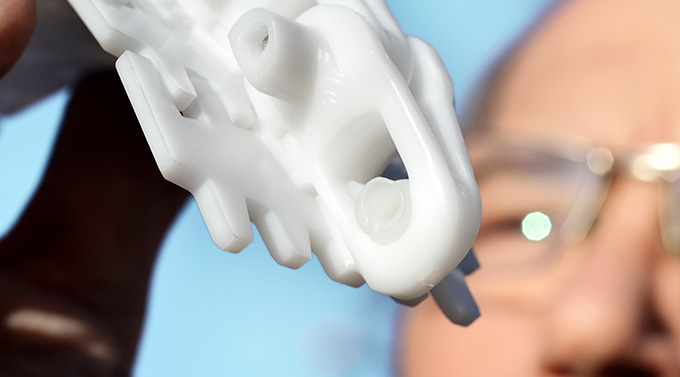

„Projektuję w 3D i moją najlepszą ‘przyjaciółką’ jest drukarka 3D”, mówi Magnus. „Drukarka 3D umożliwia zaprojektowanie komponentu i uzyskanie prototypu w jeden dzień. Nazajutrz mogę już pokazywać element kolegom lub klientom. Używamy tej metody od dawna, ale taką drukarkę mamy dopiero od pięciu lat, wcześniej wysyłaliśmy pliki do drukarni 3D i nieraz musieliśmy czekać kilka tygodni, aby przekonać się, czy rezultat jest zadowalający, czy też nie. Posiadanie własnej drukarki 3D znacząco przyspieszyło pracę nad projektami”.

„Mając do dyspozycji drukarkę 3D możemy wielokrotnie dopracowywać prototyp przed wysłaniem go do produkcji masowej, dzięki czemu oszczędzamy sobie i klientowi sporo czasu. Sprawdzone komponenty przyczyniają się do zmniejszenia liczby awarii ze względu na mniejszą podatność na zużywanie”, kontynuuje Magnus.

Wymagające zadania i atmosfera sprawiają, że czerpię przyjemność z pracy

„Naprawdę lubię uczyć się od wszystkich osób, które poznaję”, mówi Magnus. „Dzięki temu praca sprawia mi radość i jest ciekawa. Styczność z tak wieloma różnymi metodami produkcji, jak odlew aluminiowy, odlew ze stali nierdzewnej, czy formowanie wtryskowe komponentów z tworzyw sztucznych, stawia przede mną wiele wyzwań. Do tego pracuję ze wspaniałymi ludźmi, którzy tworzą atmosferę koleżeństwa i pracy zespołowej – dzięki temu naprawdę uwielbiam pracować w firmie FlexLink!”.

Dodaj komentarz