Wyobraź sobie, że możesz spojrzeć w przyszłość i zobaczyć, jak będzie działać twoja nowa linia. Albo, że możesz określić, które rozwiązanie będzie najbardziej efektywne, zanim je faktycznie wdrożysz. Symulacja zmienia te wyobrażenia w rzeczywistość. Pomaga zoptymalizować zarówno nowe, jak i istniejące układy oraz pozwala rozpoznać potencjalne problemy zanim te się pojawią. Dzisiejszy artykuł poświęcę symulacji i jej zastosowaniu w przemyśle produkcyjnym.

Zrozum wpływ zmian, zanim je wdrożysz

Symulacja jest sposobem na zrozumienie wpływu zmian przed ich wdrożeniem. Oznacza to, że można poznać zachowanie systemu, jeszcze go nie mając. Aby symulacja była miarodajna, logika systemu powinna zostać skonstruowana zgodnie ze szczegółową specyfikacją, którą definiują trzy kategorie: opis systemu, dane wejściowe i scenariusze.

Testuj przyszłe wolumeny i nowe kombinacje produktów

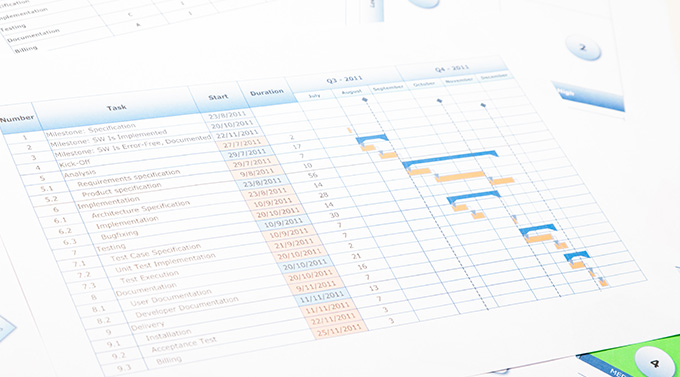

Opis systemu określa zachowanie systemu. Mówi o tym, jak wszystkie procesy zazębiają się ze sobą i w jakich warunkach się odbywają. Model symulacyjny potrzebuje danych wejściowych, aby wiedzieć, co uruchomić. Danymi wejściowymi mogą być np. dane zamówienia, harmonogram dostaw surowców lub czasy cykli. Dane wejściowe i opis systemu wystarczą do zbudowania modelu symulacyjnego reprezentującego rzeczywistość. Jednak nierzadko model symulacyjny konstruuje się, aby testować przyszłe wolumeny i nowe kombinacje produktów, trzeba zatem określić, do których scenariuszy dany model ma mieć zastosowanie. Jeśli na przykład wiadomo, że przyszły plan produkcyjny będzie kładł większy nacisk na maszyny pakujące, lepiej zbudować model, który będzie w stanie regulować ich liczbę.

Optymalizuj układy w innowacyjny i ekonomiczny sposób

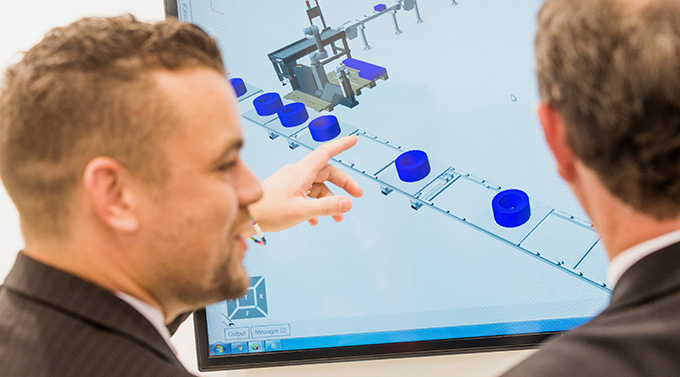

Stosowanie symulacji ma wiele zalet. Model symulacyjny pomaga zoptymalizować zarówno nowe, jak i istniejące układy. Ponieważ można zobaczyć system przed jego wdrożeniem, można też wykryć potencjalne problemy z nim związane. Pojawia się zatem korzyść finansowa, ponieważ naprawianie błędów w świecie wirtualnym jest tańsze niż w rzeczywistości. Spoglądając w przyszłość można także, w krótkim czasie, zasymulować kilkumiesięczną produkcję. Innym ważnym efektem, który jednak ciężko jest zmierzyć, jest lepsza komunikacja pomiędzy klientem i dostawcą. Dysponując modelem symulacyjnym, wszystkie strony mogą spotkać się i wspólnie obserwować produkcję. Dzięki temu łatwiej jest zarówno wytłumaczyć, jak i zrozumieć, jak system będzie działał i zachowywał się po wdrożeniu.

Model symulacyjny daje możliwość przetestowania nowych i innowacyjnych pomysłów, których nie sprawdzano na rzeczywistej linii produkcyjnej. Dobrym przykładem przydatnych danych otrzymywanych podczas symulacji są te dotyczące jakości dostaw, pokazujące, w jakim stopniu produkcja spełnia oczekiwania rynku. Produkcja może być w stanie pokryć pełne zapotrzebowanie na rok, ale czy poradzi sobie z wahaniami?

Symulacja jako część codziennej działalności

Wyzwaniem związanym z symulacją jest wiedza o tym, jak i kiedy się do niej odwołać. Zwykle w momencie wdrożenia symulacji projekty są już na dość zaawansowanym etapie, co może mieć negatywny wpływ na samo rozwiązanie. Symulacja może przyczynić się do opracowania istotnych i ekonomicznych rozwiązań problemów, jak również pomagać w przekazaniu procesów pomiędzy klientem i dostawcą, dlatego powinno się włączyć ją na wczesnym etapie projektu. Model symulacyjny powinien, tak jak rzeczywisty projekt, ewoluować i zawierać coraz więcej szczegółów w miarę postępu projektu. Tworząc proces, który z symulacji czyni część działalności, zamiast odrębnej czynności, na każdym etapie projektu można dodać wartość.

Skuteczne projekty symulacyjne, które dają odpowiedzi na twoje pytania

Firma FlexLink dysponuje zespołem, który prowadzi projekty symulacyjne. Mając zespół złożony z ekspertów ds. symulacji możemy zapewnić efektywny proces, który pozwoli znaleźć odpowiedzi na Twoje pytania. Stosując symulację zapewniamy jeszcze lepszą komunikację pomiędzy nami i naszymi klientami i pomagamy im spełniać marzenia i wizje dotyczące zoptymalizowanego i inteligentnego sprzętu produkcyjnego.

Masz doświadczenie z symulacją w przemyśle wytwórczym? Jeśli tak, podziel się z nami swoimi doświadczeniami w komentarzach. Chcielibyśmy poznać twoje przemyślenia! Chciałbyś dowiedzieć się więcj o firmie FlexLink i naszych zautomatyzowanych rozwiązaniach przepływów produkcji? Odwiedź naszą stronę, blog lub kanały w mediach społecznościowych.

Dodaj komentarz